Разновидности алмазных кругов

Благодаря своей прочности, алмаз может резать самые твёрдые материалы. Диски с использованием алмазов отлично подходят для постоянной работы благодаря своей прочности.

Существуют диски трёх видов.

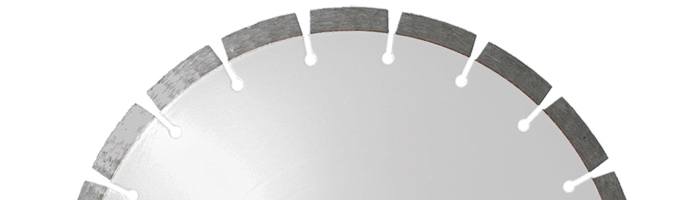

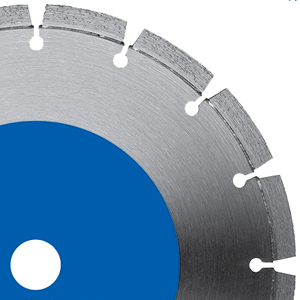

Сегментный

Стальной диск с прорезями по наружной кромке. Вырезанные участки располагаются на точном расстоянии друг от друга. Наружный край сегментов покрыты рабочим алмазным слоем.

Существуют сегментные круги для различного инструмента:

- Ручной инструмент (150-320 мм, толщина 2-3,5 мм)

- Станки (180-600 мм, толщина 3-4 мм)

- Камнерезные машины (180-600 мм, толщина до 30 мм)

Принцип действия и особенности работы.

Алмазная напайка на высокой скорости сбивает материал, он откалывается относительно крупными частицами — до 2–3 мм.

Главное преимущество.

Достаточно универсален, высокая производительность и скорость реза, возможность резать различные материалы вплоть до арматуры.

Где лучше применять.

Такие диски отлично подходят для резки каменных глыб, конструкционного бетона. Диск такой конструкции используется там где скорость и эффективность важнее точности (работы по каменной облицовке, прорезание проёмов, демонтаж)

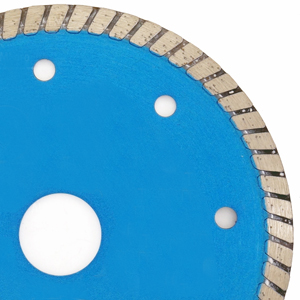

«Турбоволна»

Диск такого вида имеет сегменты расположенные под углом к плоскости диска. Для ручных машин такие диски имеют диаметр от 115 до 320 мм, алмазные сегменты напаяны с обеих сторон и имеют толщину от додного до трёх миллиметров.

Принцип действия.

Стартовый надрез делается кромкой в виде конуса, в процессе резки напайки вышлифовывают и сбивают материал из зазора реза. Работа ведётся комбинированным ударно абразивным воздействием, ударное действие смягчено плавной формой волнистой напайки. Такой принцип действия поволяет добиться более высокой точности резки чем у сегментных дисков, однако уступает им в скорости.

Главное преимущество.

Конструкция позволяет понизть уровень вибрации, и лучше контролировать нажим во время работы. Большая площадь кромки позволяет инструменту меньше нагреваться.

Сфера применения.

Искусственный и натуральный отделочный камень — керамический и сухопрессованный кирпич, песчаник — при наружной отделке. Вырезка крупных фигурных элементов при подгонке камней рваной фактуры. Не рекомендован для железобетона, так как не пройдёт арматуру, либо испортится.

Комбинация этих двух видов — турбосегментные диски — сочетают их преимущества.

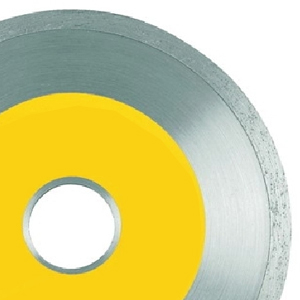

Сплошная кромка

В отличии от предыдущих разновидностей, диск со сплошной крмкой не имеет ни граней ни рёбер ни зубъев. Алмазная крошка напыляется на па всю сплошную поверхность кромки. Для ремонтных и строительных работ используют круги диаметром от 115 до 360 миллиметров. Используются в ручных болгарках и малых отрезных станках.

Принцип действия.

Рабочие кромки бережно вышлифовывают материал, не создавая ударных нагрузок.

Главное преимущество.

Сплошная рабочая поверхность режет плавно и точно, не откалывая глазурь от плитки.

Где лучше применять.

Используются при резке керамической плитки и керамогранита. Обычно используют рез с водяным охлаждением, так называемый «мокрый рез». Высокая точность такого типа кругов делает их идеально подходящими для дорогих материалов и натурального камня.

Диски со сплошной кромкой для тонких работ

Специальные диски разработанные для резки особой точности. При толщине 1,2-1,5 мм такие диски имеют диаметр от 125 до 350 мм. Для того что бы избежать разрушения дисков от рывков и ударов, такие диски применяют исключительно на станках. Ширина кромки таких дисков зависит от их диаметра Ø 125–180 — 6–8 мм; Ø 180–350 — 8–20 мм.

Подбирая алмазный диск со сплошной кромкой для тонких работ, необходимо учитывать что ширина рабочей кромки дожна быть больше толщины материала который планируется резать.

Особенности выбора и работы с алмазными дисками

Как выбрать алмазный диск

Выбирая алмазный диск, в первую очередь необходимо отталкиваться от задач которые вам необходимо решить.

Возможно, для разных видов каменных матералов потребуется приобрести отдельный диск. Иногда разные диски нужны не только для разных материалов но и для разной толщины материала.

Так же, стоит ориентироваться на тот инструмент который вы используете, или планируете купить. При покупке стоит выяснить есть ли переходные кольца которые позволят устанавливать диски на инструмент с различными диаметрами валов.

Какие напайки самые прочные?

Вариантов комбинаций веществ в сырье для изготовления режущих элементов очень много. По сортаменту они относятся к классу «Сверхпрочные».

В зависимости от содержания алмазных гранул эти элементы имеют разные свойства, названия и назначение: электрокорунд, оксид циркония, карбид кремния, карбид бора, боразон, диборид рения и другие. Самый прочный и известный материал, полученный этим методом, называется победит. Его прочность по шкале Роквелла — 80–90 ед. Диски, резцы и коронки с победитовой напайкой служат десятки лет, его производят и сегодня.

Температура и пыль — главные проблемы алмазной обработки

При ударном или прижимном контакте усиливается сила трения напайки и материала. Это приводит к образованию высокой температуры — режущий сегмент попросту перегревается и деформируется, теряя свои качества. В бытовых недорогих инструментах с функцией алмазной резки часто предусмотрен воздуховод, к которому подключается пылесос. Таким образом удаляется пыль, крошка и происходит воздушное охлаждение инструмента и контактных мест.

Для того чтобы избежать перегрева, машинам, станкам и некоторым мощным стационарным инструментам требуется более совершенная система охлаждения — жидкостная. Их оснащают подачей воды, которая снимает избыточную температуру и связывает пыль. При этом образуется непрерывный организованный поток грязной воды, но для стройки или производства — это не проблема.

Какой бы диск вы не выбрали, помните, что использовать его можно только по прямому назначению. Учитывая его дороговизну, не стоит пытаться резать металл диском по камню — он быстро испортится. Ручная резка болгаркой — процедура повышенной опасности, поэтому помните о технике безопасности и применяйте средства индивидуальной защиты.

Сегодня три товара по микро цене:

.

руб.

руб.

руб.

руб.

руб.

руб.

руб.

руб.

руб.

руб.

Обновление...

Обновление...